국내 최대 규모의 윈체 창호 공장을 소개합니다.

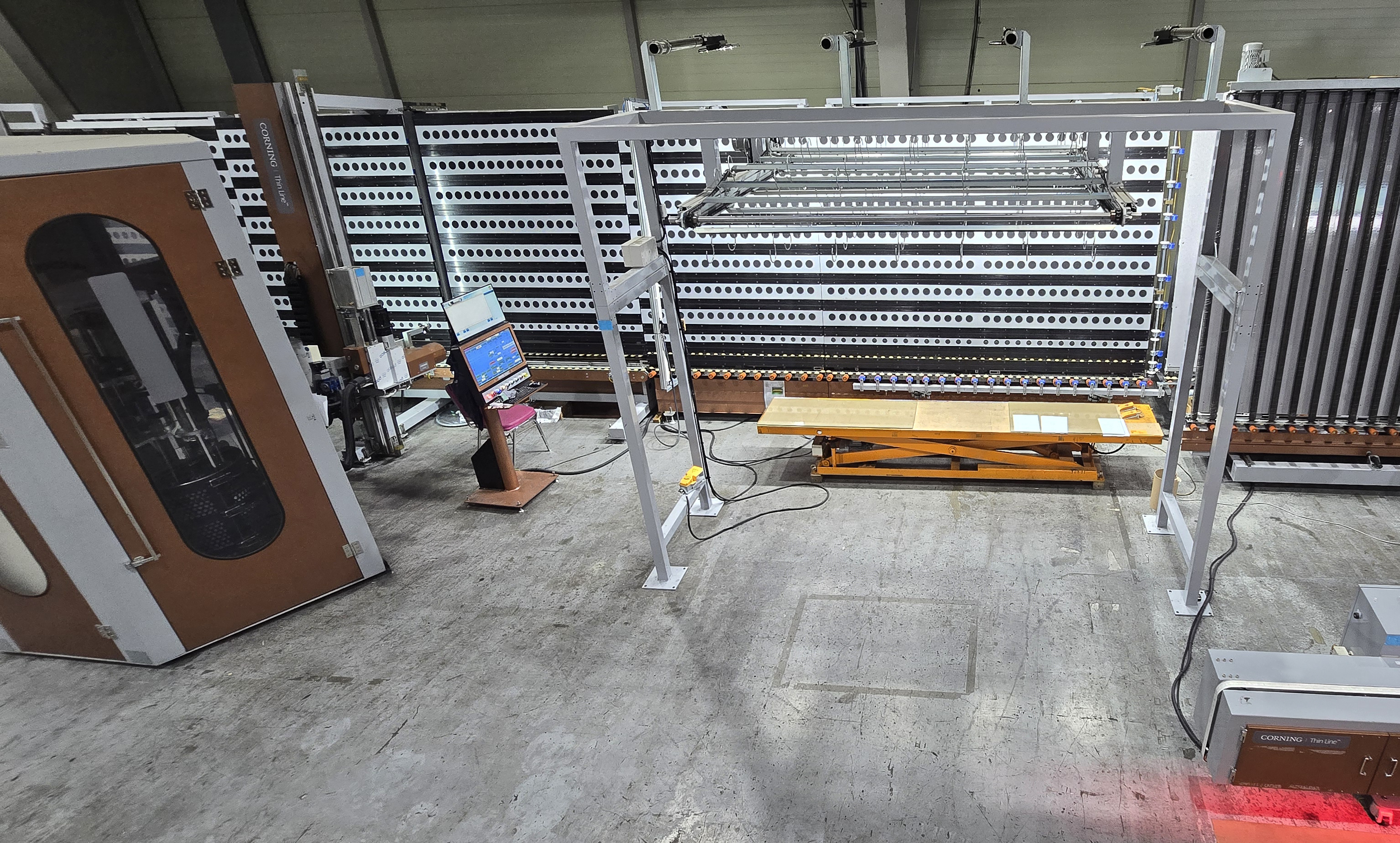

창호브랜드 윈체의 공장은 국내 최대 규모의 창호 가공/조립 공장으로PROFILE제조부터 완제품 가공, 납품 및 시공, A/S까지 모두 일원화된 시스템으로 이루어져 있습니다. 이러한 일괄 체계로 물량공급이 원활하고 품질이 우수합니다.

윈체의 공장은 365일 24시간 쉬지 않고 기본부터 충실한 창호를 개발하고 생산하고 있습니다.

윈체 공장의 생산공정

PROGRESS OF PRODUCTION

윈체는 1991년 오스트리아 Greiner사와의 기술제휴를 통하여 설립된 이후, 환경 친화적이고 효율적인 원료배합, 압출성형, 건조, 라미네이션의 생산라인을 구축하였습니다. 절단, 가공, 용접, 조립까지 논스톱으로 진행되는 시스템으로 제품의 완성까지 최고의 품질을 책임지고 있습니다.

압출 진행 공정

EXTRUSION PROCESS TECHNOLOGY

-

원료저장

원료저장원부 원료 저장소

-

원료배합

원료배합24시간 쉬지않는 원료 믹스

원료배합의 경우 PVC 레진 원료를

배합기에 넣어 믹싱하며 최첨단

기계를 통해서 정확하게 작업합니다.

-

압출공정

압출공정1년에 24,000톤 생산/8만 세대공급가능

원료 배합 후에는 가열을 통해서

압출성형 합니다. 가열, 용융된

수지를 압력을 가해 압출하면서

냉각수로 냉각을 시키는 과정입니다.

이는 쌀을 쪄서 가래떡을 뽑는

원리와 비슷하다고 볼 수 있습니다.

-

라미생산 공정

라미생산 공정라미네이션

조립 진행 공정

ASSEMBLING PROCESS TECHNOLOGY

-

조립

조립GB삽입 및 IL조립

조립이 끝난 제품은 원활한 재고관리와 A/S

관리를 위해 개별 바코드를 삽입합니다.

바코드에는 설치될 지역의 아파트, 동, 호수,

방 위치까지 꼼꼼하게 기재합니다.

-

포장

포장보호필름이 부착된 제품을 안전하게 포장

-

저장

저장출하 전까지 제품보관